1 Einleitung

Coatings werden eingesetzt, um Eigenschaften von Substratoberflächen durch eine Beschichtung gezielt zu verändern. Die hier beschriebenen Coatings sind in erster Linie zur Beschichtung von Metallen und Keramik gedacht und werden im Hochtemperaturbereich eingesetzt. Sie finden hier z. B. Anwendung als Trenn- und Gleitmittel, aber sie können auch Substrate wie Metalle, Nitride oder kohlenstoffhaltige Werkstücke vor aggressiven Stoffen wie Schmelzen und Gasen schützen und verlangsamen oder unterbinden ihre chemische Umsetzung. Daneben ist auch ein Einsatz als Markierungsstoff im Heißbereich möglich.

Die physikalischen und chemischen Eigenschaften von Coatings werden im wesentlichen durch ihre feuerfesten Stoffe bestimmt und lassen sich durch eine entsprechende Auswahl gezielt einstellen. So ist es möglich, Coatings mit einer guten thermischen Leitfähigkeit oder einer guten thermischen Isolationswirkung herzustellen. Auch können elektrisch leitende oder elektrisch isolierende Schichten erzeugt werden. Auf diesem Weg ist auch die Herstellung supraleitender Coatings möglich. Weiterhin lassen sich andere physikalische Eigenschaften wie der Reibungskoeffizient oder die Absorption von Strahlung einstellen. Auch kann es erforderlich sein, für Markierungsaufgaben Coatings mit bestimmten Farben zu erzeugen. Bekannte feuerfeste Stoffe, die in Coatings zur Anwendung kommen können, sind u. a. ZrO2, Y2O3, SiC und Si3N4.

Im folgenden werden einige vom Büro für angewandte Mineralogie (Tönisvorst) entwickelte Coatings betrachtet, die als feuerfesten Stoff Bornitrid enthalten. Mit Bornitrid ist hier die hexagonale Modifikation α-BN gemeint. Es werden die für diese Anwendung wichtigen Eigenschaften von Bornitrid beschrieben sowie Hinweise zum Aufbau und zur Anwendung von Coatings auf der Basis von Bornitrid gegeben. Hier werden nur sogenannte "paintable coatings" betrachtet, wo Bornitrid in einer Trägerflüssigkeit suspendiert ist. Diese Coatings lassen sich durch Streichen, Tauchen oder Sprühen auftragen, ihre Anwendung erfolgt ähnlich der von Farben. Andere Auftragsverfahren, die wie CVD oder PVD ohne die Verwendung von Trägerflüssigkeiten arbeiten, sollen hier nicht berücksichtigt werden. Auch auf die Verwendung von organischen Precursormaterialien wird in diesem Zusammenhang nicht eingegangen.

2 Eigenschaften von Bornitrid

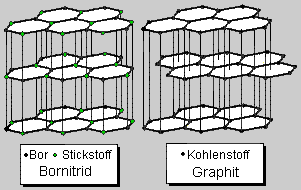

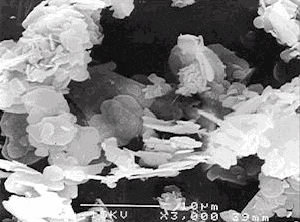

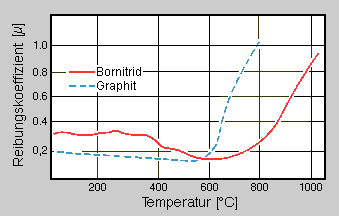

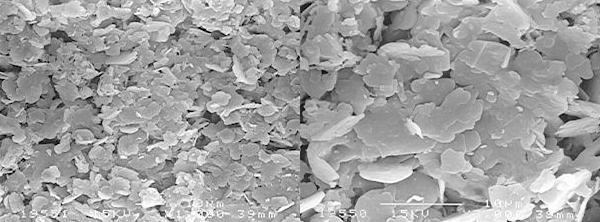

Hexagonales Bornitrid kristallisiert in einem Schichtgitter, welches im Aufbau und in den Gitterkonstanten dem des Graphits sehr ähnlich ist (Bild 1) [1]. Für den Einsatz in Coatings wird von Bornitrid in Pulverform ausgegangen. In diesen Pulvern liegt Bornitrid als plättchenförmige Partikel vor, sie sind in einer REM-Aufnahme in Bild 2 wiedergegeben. Mit einem relativ geringen Energieaufwand lassen sich die einzelnen Schichten des Schichtgitters von Bornitrid wie beim Graphit gegeneinander verschieben. Hierauf beruht seine Wirkung als Festschmierstoff. Da Bornitrid an Luft bis etwa 1000°C stabil ist und keine Modifikationsänderungen auftreten, kann es auch über diesen gesamten Temperaturbereich als Festschmierstoff eingesetzt werden. Die Reibungskoeffizienten in Abhängigkeit von der Temperatur sind in Bild 3 dargestellt [2]. Bis etwa 600°C zeigt Graphit niedrigere Reibungskoeffizienten als Bornitrid. Der starke Anstieg der Werte zwischen 600 und 800°C ist auf die Oxidation des Graphits zurückzuführen. In diesem Temperaturbereich zeigt Bornitrid jedoch günstigere Reibungskoeffizienten. Der Anstieg des Kurvenzuges von Bornitrid im Bereich von 800 ... 1 000°C ist auf seine Oxidation und die damit verbundene Bildung von B2O3 zurückzuführen. B2O3 liegt dann als Glas bzw. Schmelze vor und erhöht den Reibungskoeffizienten.

Bild 1. Kristallstrukturen von hexagonalem Bornitrid (α-BN) (links) und von Graphit (rechts)

Bild 2. REM-Aufnahme (Sekundärelektronen) von Bornitrid-Pulver (700-fach)

Bild 3. Vergleich der Reibungskoeffizienten von Bornitrid und Graphit im Temperaturbereich von 20 ... 1000°C an Luft

Bornitrid weist eine große chemische Stabilität auf und wird durch Metallschmelzen kaum angegriffen. Es kann an Luft Temperaturen von bis zu etwa 1000°C ausgesetzt werden. In Stickstoffatmosphäre ist jedoch ein Einsatz bis 2400°C möglich, damit ist es anderen keramischen Stoffen wie ZrO2 und Si3N4 deutlich überlegen. Auch weist Bornitrid eine gute Wärmeschockbeständigkeit auf [1, 3].

Die thermische Leitfähigkeit von Bornitrid ist sehr gut, bei Temperaturen >700°C übertrifft sie die des BeO. Gleichzeitig ist Bornitrid - im Gegensatz zum Graphit - ein elektrischer Isolator, da in seiner Struktur keine freien π-Elektronen vorhanden sind. Daher ist Bornitrid auch von weißer Farbe, da die fixierten π-Elektronen keine Möglichkeit zur Absorption des Lichtes bieten. Außerdem zeigt es eine hohe dielektrische Festigkeit und ist damit ein gutes, hochtemperaturbeständiges Isoliermaterial [4].

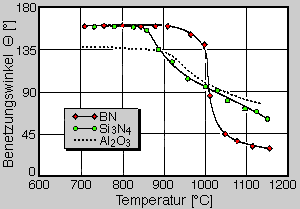

Eine interessante Eigenschaft von Bornitrid ist die schlechte Benetzbarkeit durch viele metallische und silicatische Schmelzen. Hierzu gehören u.a. Al, Mg, Cu sowie deren Legierungen, aber auch Glas, Basalt und Schlacken. Auch von Salzschmelzen wie Kryolith wird Bornitrid schlecht benetzt. Als Beispiel ist in Bild 4 die Benetzung von Bornitrid durch Aluminium in Abhängigkeit von der Temperatur wiedergegeben und wird mit der von Al2O3 und Si3N4 verglichen [5]. Bis zu einer Temperatur von 900°C wird Bornitrid durch Aluminium sehr schlecht benetzt, der Benetzungswinkel liegt bei 160°. Im Temperaturbereich von 900 ... 1000°C sinkt der Benetzungswinkel zwar deutlich ab, liegt aber immer noch über dem von Al2O3 und Si3N4. Damit ist Bornitrid ein ideales Trennmittel für viele Formgebungsverfahren.

Bild 4. Vergleich der Reibungskoeffizienten von Bornitrid und Graphit im Temperaturbereich von 20 ... 1000°C an Luft

3 Aufbau von Coatings auf der Basis von Bornitrid

Zur Herstellung von Coatings auf der Basis von Bornitrid stehen verschiedene, kommerziell erhältliche Bornitrid-Typen in unterschiedlichen Qualitäten zur Verfügung. Sie werden in einer Trägerflüssigkeit suspendiert und meist mit einem feuerfesten Bindemittel verschnitten.

3.1 Auswahl von Bornitrid-Typen

Bornitrid kann herstellungsbedingt deutliche Mengen an B2O3 aufweisen. Es sind Gehalte bis zu 8%* möglich. Solche Bornitrid-Typen werden als Feuerfestqualitäten gehandelt. Sie enthalten außerdem relativ hohe Gehalte an Kohlenstoff von bis zu 0,2% und metallische Verunreinigungen von bis zu 0,1%. Dementsprechend sind BN-Gehalte von etwa 92 ... 96% zu erwarten. Die hohen B2O3-Gehalte führen aufgrund des niedrigen Schmelzpunktes bereits bei der Herstellung zu einer Verklebung der Bornitrid-Partikel und damit verbunden zur Bildung von Agglomeraten. Dies schlägt sich in einem grobkörnigen Produkt mit einer geringen spezifischen Oberfläche von 2 ... 4 m²/g (BET) nieder. Solche Bornitrid-Typen lassen sich in Coatings einbringen, die im Gießerei- und Feuerfestbereich und für vergleichbare Anwendungen eingesetzt werden.

In einem zweiten Verarbeitungsschritt lassen sich Bornitrid-Typen mit einer höheren Reinheit herstellen, indem B2O3-haltiges Bornitrid in einer N₂-Atmosphäre Temperaturen von >1500°C ausgesetzt wird. B2O3 verdampft und es werden so BN-Gehalte von >98,5% und B2O3-Gehalte von <0,1% erzielt. Es sind immer noch metallische Verunreinigungen von bis zu 0,1% und Kohlenstoff von bis zu 0,1% enthalten. Da B2O3 in sehr geringer Menge vorhanden ist, kann es die Bornitrid-Teilchen kaum noch verkleben. Daher sind in den so gereinigten Bornitrid-Typen nur noch wenige Agglomerate enthalten. Dies führt zu einer geringeren Korngröße, daher weisen diese Bornitrid-Typen wesentlich höhere spezifische Oberflächen von 5 ... 15 m²/g auf. Für die meisten Anwendungen sowohl im Schmelzbereich als auch bei Umformprozessen führen Coatings, die mit gereinigten Bornitrid-Typen hergestellt werden, zu zufriedenstellenden Ergebnissen. So sind hier keine Verunreinigungen von Schmelzen durch das in die Coatings eingebrachte Bornitrid zu erwarten. Auch liegen die Reibungskoeffizienten in der gewünschten Größenordnung.

Durch Verwendung von hochreinen Ausgangsmaterialien lassen sich Bornitrid-Typen herstellen, welche BN-Gehalte von 99,5 ... 99,9% enthalten. Der Kohlenstoffgehalt beträgt nur noch <0,04%, B2O3 ist in Konzentrationen von <0,03% enthalten. Die metallischen Verunreinigungen werden mit ca. 60 ... 100ppm angegeben. Der Einsatz solcher Bornitrid-Typen ist z. B. in Coatings für lsolationsschichten sinnvoll, da die höheren Kohlenstoffgehalte anderer Bornitrid-Typen die elektrische Leitfähigkeit erhöhen. Auch kann ihr Einsatz bei Coatings zur Erzeugung hochreiner Schmelzen erforderlich sein.

3.2 Auswahl der Trägerflüssigkeit

Die Auswahl der Trägerflüssigkeit wird in erster Linie unter technologischen Gesichtspunkten erfolgen. Allerdings ist es notwendig, auch sicherheitstechnische und umwelttechnische Gesichtspunkte einschließlich einer eventuellen Entsorgung von Rückständen in die Überlegungen einzubeziehen.

Hier stellt Wasser eine preiswerte Trägerflüssigkeit dar, die keiner Kennzeichnungspflicht unterliegt. Ihr Einsatz sollte daher zuerst erwogen werden. Von Nachteil ist jedoch, daß nach der Applikation des Coatings eine forcierte Trocknung notwendig ist oder daß bei Trocknung an Luft mit relativ langen Trocknungszeiten gerechnet werden muß.

Als Alternative stehen Alkohole zur Verfügung, die durch ihre hohen Dampfdrücke eine schnellere Trocknung von Coatings ermöglichen. Auch ist es möglich, mit alkoholhaltigen Coatings schlecht benetzende Substrate wie mit Öl oder Fett verunreinigte Bleche zu beschichten. Aufgrund günstiger MAK-Werte wird die Wahl auf Ethanol (Ethylalkohol) (MAK-Wert 1000ppm) oder 2-Propanol (Isopropylalkohol) (MAK-Wert 400ppm) fallen. Als Nachteil ist jedoch die Kennzeichnungspflicht solcher Coatings gemäß der Gefahrstoffverordnung zu werten.

Zur Herstellung schnelltrocknender Coatings werden auch Trägerflüssigkeiten mit einem sehr hohen Dampfdruck eingesetzt. Hierzu gehören Chlorkohlenwasserstoffe wie 1,1,1-Trichlorethan oder Fluorchlorkohlenwasserstoffe wie Trichlorfluormethan. Da diese Stoffe jedoch im Verdacht stehen, die Ozonschicht zu schädigen, wird ihr Einsatz in naher Zukunft aufgrund gesetzlicher Regelungen untersagt sein.

3.3 Auswahl der Bindemittel

Feuerfeste Bindemittel haben in Coatings die Aufgabe, die feuerfesten Stoffe sowohl auf dem Substrat als auch untereinander zu binden. Die Auswahl der Bindemittel richtet sich sowohl nach der vorgesehenen Einsatztemperatur als auch nach dem zu beschichtenden Substrat.

Grundsätzlich ist es möglich, ein Bornitrid-Coating auch ohne Bindemittel herzustellen. Allerdings kann die Adhäsion der Bornitrid-Teilchen auf dem Substrat dann nur durch ihre Oberflächenenergie erfolgen. Dies hat zur Folge, daß zur Erzielung einer möglichst hohen Oberflächenenergie ein sehr feinkörniges Bornitrid verwendet werden muß. Spezifische Oberflächen von mindestens 25m²/g sind hierzu erforderlich.

Die meisten Anwendungsfälle verlangen jedoch ein Coating mit einer guten Haftung auf dem Substrat verbunden mit einem geringen Abrieb der feuerfesten Stoffe. Dies macht den Einsatz von Bindemitteln erforderlich.

Zur Beschichtung von keramischen Substraten mit einer niedrigen thermischen Ausdehnung haben sich phosphathaltige Bindemittel bewährt. Meist wird Monoaluminiumphosphat (AIPO4) in einer wässrigen Lösung eingebracht. Bereits nach dem Trocknen bei 100°C können gute Festigkeiten erzielt werden. Eine Aushärtung des Bindemittels wird durch Tempern des Coatings bei Temperaturen von 800 ... 900°C erreicht. Hiermit werden bevorzugt keramische Stoffe beschichtet. Allerdings sind diese Bindungen sehr spröde, so daß eine Anwendung auf Metallen mit einer hohen thermischen Ausdehnung meist nicht in Frage kommt.

Bindemittel, die in Coatings zur Beschichtung von Metallen eingesetzt werden, dürfen keine spröden Bindungen eingehen. Vielmehr muß das Bindemittel eine gewisse Beweglichkeit und Flexibilität der Beschichtung ermöglichen und der thermischen Ausdehnung der Substrate folgen. Dies ist besonders bei häufig auftretender Temperaturwechselbeanspruchung und bei Substraten mit einer extrem hohen thermischen Ausdehnung wie bei austenitischen Stählen wichtig. Auch ist es bei der Beschichtung von Metallen oft nicht unbedingt erforderlich, ein Coating mit einer großen Härte zu erzeugen. Es werden hierfür Bindemittel auf der Basis von AI2O3 eingesetzt, die eine Anwendungstemperatur >1000°C ermöglichen. Wenn nur niedrigere Temperaturen bis ca. 900°C erreicht werden, sind Bindemittel mit einer Zusammensetzung von Al2O3∙SiO2 besser geeignet. Sie erreichen bereits zwischen 600 und 700°C gute Festigkeiten.

Unter Umständen kann es auch erwünscht sein, daß ein Bornitrid-Coating im gesamten Temperaturbereich eine weiche Beschichtung erzeugt, um z. B. eine gute Schmierwirkung zu gewährleisten. Hier kann der Einsatz von Tonmineralen sinnvoll sein, gute Erfahrungen werden mit Magnesiumaluminiumsilicaten gemacht.

4 Anwendung von Bornitrid-Coatings

4.1 Einsatzbereiche von Bornitrid-Coatings

Mit Bornitrid-Coatings lassen sich sowohl Metalle als auch Keramik und Graphit beschichten. Sie sorgen für eine gute Gleit- und Trennwirkung. Daneben unterbinden sie aber auch Reaktionen zwischen Schmelzen und Substraten. Hierdurch wird eine übermäßige Beanspruchung und ein damit verbundener Verschleiß der Substrate vermieden oder zumindest vermindert. Gleichzeitig werden die Standzeiten der Substrate erhöht.

So werden Bornitrid-Coatings als Trennmittel in verschiedenen Formgebungsverfahren eingesetzt, z. B. beim Heißpressen von Keramik, im Bereich der Formgebung von Glasschmelzen sowie zur Beschichtung von Dauerformen beim Metallguß. Die guten Schmiereigenschaften bei hohen Temperaturen machen Bornitrid-Coatings hier zu idealen Trennmitteln.

Als Festschmierstoffe werden Bornitrid-Coatings auch bei solchen Umformprozessen eingesetzt, wo Anwendungstemperaturen bis 1000°C auftreten können. Aufgrund seiner thermischen Stabilität hat es die bisher benutzten Stoffe Graphit und Molybdändisulfid in einigen Bereichen bereits verdrängt.

Wegen der guten Nichtbenetzung durch viele Schmelzen werden Bornitrid-Coatings auch zur Beschichtung von Tiegeln und Schiffchen eingesetzt, eine Anwendung ist sowohl im Labor als auch in der Produktion möglich. Es stellt eine preiswerte Alternative zu Tiegeln aus Bornitrid-Vollmaterial dar.

Andere Anwendungen zielen auf die gute Wärmeleitfähigkeit von Bornitrid-Coatings ab. So werden Thermoschutzrohre aus Stahl mit Bornitrid-Coatings beschichtet, bevor sie in Schmelzen eingetaucht werden. Im Gegensatz zur Verwendung von keramischen Thermoschutzrohren wird die Ansprechzeit der Thermoelemente deutlich verkürzt, ein thermisches Gleichgewicht stellt sich dann sehr schnell ein. Gleichzeitig wird die Korrosion von Thermoschutzrohren aus Stahl durch die Schmelze unterbunden bzw. stark verlangsamt und damit verbunden eine Verunreinigung der Schmelze vermieden.

An dieser Stelle sei darauf hingewiesen, daß Bornitrid aufgrund seiner geringen Härte relativ weiche Coatings bildet. Obwohl Bornitrid chemisch sehr stabil ist, kann ein Coating durch übermäßigen mechanischen Verschleiß abgenutzt und durch mechanische Einwirkung beschädigt werden. Daher ist beim Einsatz von Bornitrid-Coatings darauf zu achten, daß sie nicht durch harte oder spitze Gegenstände beschädigt werden, da sonst die so geschädigten Bereiche der Coatings die Substrate nicht mehr ausreichend schützen können.

4.2 Auftragung von Bornitrid-Coatings

Vor dem Auftragen empfiehlt es sich, die Substrate zu säubern. So hat sich das Sandstrahlen von Metalloberflächen bewährt. Lose Teile, Oxidreste und andere Verunreinigungen werden dadurch entfernt. Bornitrid-Coatings können sowohl durch Streichen als auch durch Sprühen oder Tauchen aufgetragen werden. Während beim Streichen in der Regel die Anlieferungskonsistenz ausreichend ist, kann beim Sprühen oder Tauchen eine Verdünnung mit der jeweiligen Trägerflüssigkeit erforderlich sein. Beim Versprühen von wässrigen Bornitrid-Coatings auf Metalle kann das vorherige Erwärmen des Untergrunds einen besseren und gleichmäßigeren Schichtauftrag ermöglichen. Es sollen in einem Arbeitsgang relativ dünne Schichten aufgebracht werden, Schichtdicken von 50 bis maximal 100µm sind ausreichend. Das Auftragen von dickeren Schichten in einem Arbeitsgang sollte vermieden werden, da sonst die Gefahr der Rißbildung und des Abblätterns besteht. Sollten größere Schichtdicken erwünscht sein, so müssen mehrere Schichten nacheinander aufgetragen werden. Auch sollte das Auftragen schnell erfolgen, damit die bereits aufgetragenen Schichten nicht wieder angelöst werden. Nach Beendigung des Auftragens wird das Coating sorgfältig getrocknet, vorzugsweise bei 105°C.

Unzureichend getrocknete Coatings dürfen auf keinen Fall in Kontakt mit flüssigen Metallschmelzen gebracht werden. Nach dem Trocknen kann die Beschichtung, je nach eingesetztem Bindemittel bis auf 800 ... 1000°C erhitzt werden, um eine Aushärtung des Binders zu erreichen. Dies kann oftmals dann geschehen, wenn der beschichtete Gegenstand zum ersten Mal im Heißbereich in Betrieb genommen wird.

Es hat sich in der Praxis gezeigt, daß der Auftrag dünner Schichten besonders auf metallischen Substraten von Vorteil ist. Bei großen Schichtdicken können bei Erwärmung in der Beschichtung Spannungen auftreten, da Bornitrid im Gegensatz zu Metallen einen sehr niedrigen thermischen Ausdehnungskoeffizienten aufweist. Dies kann in Extremfällen zu Abplatzungen von Teilbereichen der Beschichtung führen.

In Bild 5 sind in REM-Aufnahmen (Vergrößerung ca. 700-fach und 2000-fach) ein durch Sprühen aufgetragenes und getrocknetes Bornitrid-Coating vor dem Einsatz zu sehen. Die Blickrichtung ist senkrecht auf die Oberfläche des Coatings.

Bild 5. REM-Aufnahme (Sekundärelektronen) von der Oberfläche eines Bornitrid-Coatings in 700-facher Vergrößerung (links) und 2000-facher Vergrößerung (rechts, Ausschnitt aus dem linken Bild)

Es ist deutlich zu erkennen, daß das Bornitrid-Coating keinen geschlossenen Film bildet, sondern ein lockeres Gefüge aufweist. Ein Großteil der Bornitrid-Plättchen ist parallel zur Oberfläche des Substrates eingeregelt. Allerdings finden sich auch eine ganze Reihe von senkrecht stehenden Plättchen. Obwohl solche Coatings Poren aufweisen, sind sie jedoch für Schmelzen wegen der schlechten Benetzung undurchlässig. Für Gase dagegen sind diese Coatings durchlässig. Allerdings hat sich gezeigt, daß die Oxidation von mit Bornitrid-Coatings beschichteten Substraten deutlich verlangsamt wird.

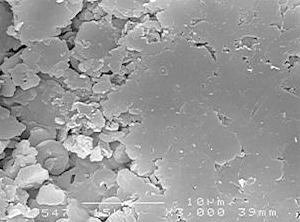

Da Bornitrid ein weicher Werkstoff mit einer Mohs'schen Härte von 1 ist, kann ein aufgetragenes und getrocknetes Coating vor dem Einsatz im Heißbereich mit einem weichen Tuch poliert werden. Hierdurch lassen sich sehr glatte Flächen erzeugen, sie sind in Bild 6 zu sehen. Der rechte Teil des Coatings wurde durch Polieren geglättet. Durch diese Nachbehandlung werden die Poren des Coatings geschlossen und eine glatte Schicht ausgebildet. Ähnliche Glättungen von Bornitrid-Coatings treten auch dann ein, wenn die Beschichtung zwischen zwei Gleitflächen eingebracht wird, welche dann Druck auf die Beschichtung ausüben.

Bild 6. REM-Aufnahme (Sekundärelektronen) eines Bornitrid-Coatings, welches durch Polieren teilweise geglättet wurde, in 2000-facher Vergrößerung

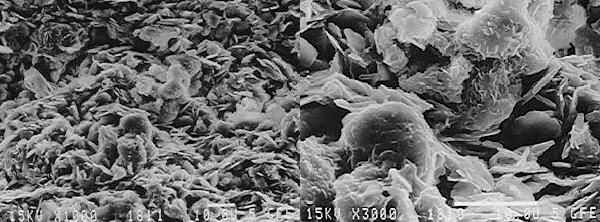

Bild 7 zeigt ein Bornitrid-Coating, welches mit Al2O3 gebunden ist. Diese Beschichtung wurde einer Temperaturbelastung von ca. 750°C unterzogen. Die Blickrichtung ist hier parallel zur Oberfläche in die Beschichtung. Daher sind von den meisten Bornitrid-Plättchen, die parallel zur Oberfläche des Substrates eingeregelt sind, nur ihre Kanten zu sehen. Zwischen den Bornitrid-Plättchen befindet sich als Bindemittelphase Al2O3. Es ist deutlich zu erkennen, daß lediglich ein Teil der Bornitrid-Teilchen mit dem Bindemittel verbunden ist. Andere Bornitrid-Plättchen liegen in einer lockeren Kartenhausstruktur vor. Durch dieses beabsichtigte Gefüge wird ein elastisches Coating erzeugt, welches den thermischen Ausdehnungen des Substrates folgen kann.

Bild 7. REM-Aufnahme (Sekundärelektronen) eines Bornitrid-Coatings, welches einer Temperatur von ca. 750°C ausgesetzt wurde, in 700-facher Vergrößerung (links) und in 2000-facher Vergrößerung (rechts, Ausschnitt aus dem linken Bild)

5 Zusammenfassung

Der zur Zeit verstärkte Einsatz von Coatings erklärt sich dadurch, daß hierdurch eine preiswerte Möglichkeit gegeben ist, die Eigenschaften der Oberflächen von metallischen und keramischen Bauteilen gezielt zu verändern. Hierbei werden auch vermehrt Sonderkeramikwerkstoffe wie Bornitrid eingesetzt.

6 Literatur

[1] A. Lipp., K. A. Schwetz, K. Hunold: Hexagonal Boron Nitride: Fabrication, Properties and Application. J. Eur. Ceram. Soc. 5 (1989) [1] 3-9.

[2] E. A. Smith: Graphite and boron nitride: aspects of structure, powder size, powder shape and purity. Powder Metallurgy 14 (1971) [27] 110-123.

[3] K. A. Schwetz, A. Lipp: Hexagonales Bornitrid. 1. Übersicht über Darstellung, Eigenschaften und Verwendung. Ber. Dt. Keram. Ges. 56 (1979) [1] 1-4.

[4] Gmelin Handbuch der Anorganischen Chemie. Boron Compound. Vol. 2, Suppl. 1., Berlin, Heidelberg, New York, 1980, 1-70.

[5] M. G. Nicholas, D. A. Mortimer, L. A. Jones et al.: Some observations on the wetting and bonding of nitride ceramics. J. Mat. Sci. 25 (1990) 2679-2689.

aus: Keramische Zeitschrift Heft 4/1993, S. 206-209, Verlag Schmid GmbH, Freiburg

- _________________

- * Bei den Angaben handelt es sich um Masse-%.

![]() Gesamte Veröffentlichung als pdf herunterladen.

Gesamte Veröffentlichung als pdf herunterladen.

© 2023 Büro für angewandte Mineralogie · Dr. Stephan Rudolph · D-47918 Tönisvorst

Vorstehende Angaben entsprechen den im Labor und Betrieb gemachten Erfahrungen. Sie können jedoch in Anbetracht der wechselnden Verhältnisse nur als Anhalt dienen und sind in diesem Sinne als unverbindlich anzusehen. Diese Produkte sind nur für den industriellen Bereich und vergleichbare Anwendungen (z. B. Forschung und Entwicklung) bestimmt. Die beim Umgang mit Chemikalien üblichen Vorsichtsmaßregeln sind zu berücksichtigen. Schutzrechte Dritter bitten wir zu beachten.

www.a-m.de